အခန်း ၁

ထုတ်ကုန်မိတ်ဆက်

ရိုးရာဒီဇိုင်းအယူအဆနှင့် ထုတ်လုပ်မှုနည်းပညာကို ဖြတ်ကျော်ကာ စျေးကွက်အတွင်း စက်ဝိုင်းပုံညှပ်အထည်များ၏ လက္ခဏာများကို ပေါင်းစပ်ကာ ကျွန်ုပ်တို့၏ စက်ဝိုင်းချည်ထိုးစက်ကို လွတ်လပ်စွာ တီထွင်ဖန်တီးနိုင်ခဲ့ပါသည်။

လျှောက်လွှာများ:

စောင်၊ ကော်ဇော၊ သန္တာသိုးမွှေး၊ မီးပုံမြင့်၊ ထင်းရှူးအထည်၊ ဒေါင်းလသားထည်၊ PV သိုးမွှေး၊ ကောက်ရိုး cashmere နှင့် အထည်မျိုးစုံ။

နည်းပညာဆိုင်ရာ အချက်အလက်-

မော်ဒယ်: YF3012;YF3016;YF3020;YF3214;YF3218;YF3222;YF3418;YF3420;YF3422;YF3620;YF3622;YF3822;YF3824;YF3826;YF3828;YF4022;YF4026;YF4030;YF4428;YF4432

ဆလင်ဒါအချင်း: 30-38 လက်မ

Needle Gauge: 14G-32G

Feeder- 12F-32F

RPM: 1-23r/မိနစ်

ပါဝါ- 4kw၊ 5.5kw

Pile အမြင့်: 4-25, 25-50mm

အခန်းနှစ်

လွှင့်တင်ခြင်းနှင့် တပ်ဆင်ခြင်း။

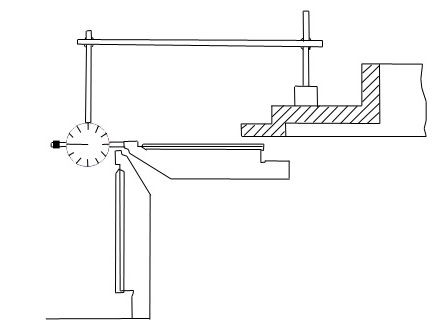

ပင်မဘောင်ကို ဖြုတ်ချခြင်း။

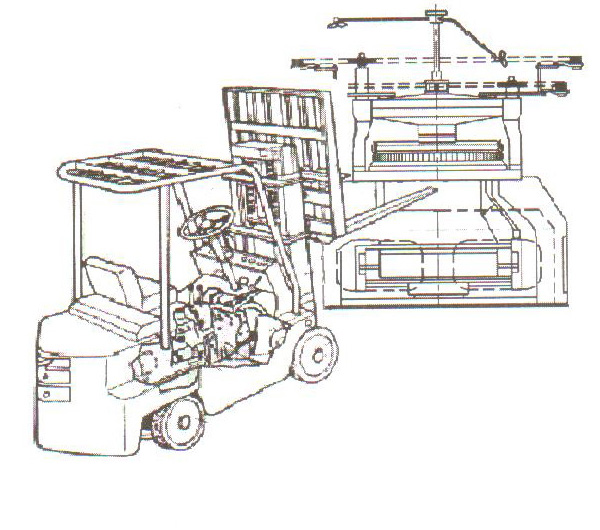

ပုံ 1-1 တွင်ပြထားသည့်အတိုင်း ဖရိန်ကို ဖြုတ်ရန် 5 တန်ကျော် forklift ကိုအသုံးပြုပါ၊ ကျေးဇူးပြု၍ ဖတ်ပါ။အောက်ပါညွှန်ကြားချက်များ

1. မတင်မီ၊ အထည်ပြန်ရစ်ဒါကို ပင်မခြေနှင့်အပြိုင်ဖြစ်စေရန် ဂီယာစနစ်အား လက်ဖြင့်ရွှေ့ပါ (ပုံမှန်အားဖြင့် စက်များသည် မပို့ဆောင်မီ ဤအခြေအနေတွင်ရှိနေသည်)။

2. Forklift လက်မောင်းကို ခြေနှစ်ချောင်းကြားထဲသို့ ဖြည်းညှင်းစွာတင်ပြီး အောက်ခြေမှ ဒေါင်လိုက် မြှောက်လိုက်ပါ (သတိပြုရန်- လက်မောင်းနှင့် စက်ကြားရှိ သစ်သားတုံးအချို့ကို တင်ဆောင်နေစဉ် စက်ချော်မှုကြောင့် ထိခိုက်မှုမဖြစ်စေရန်)

3. သယ်ဆောင်နေစဉ်အတွင်း စက်ကို မြေပြင်အထက် 30-50cm ခန့်အကွာတွင်ထား၍ ရှုပ်ထွေးသောလမ်းပေါ်တွင် ပြေးခြင်းမပြုရန်၊ ရုတ်တရက် ရပ်တန့်ခြင်း သို့မဟုတ် ရွေ့လျားခြင်းတို့ကို ခွင့်မပြုဘဲ၊ ဂရုတစိုက် အလင်းရောင်နှင့် အတက်အဆင်းပြုလုပ်ပါ။

4. အကယ်၍ စက်သည် ဖောက်သည်၏ စက်ရုံသို့ ပေးပို့ခြင်းမပြုပါက၊ စက်၏ ပုံမှန်အသုံးပြုနိုင်စွမ်းကို ရှောင်ရှားရန်၊ ခြောက်သွေ့ပြီး သန့်ရှင်းသောနေရာတွင် ထားရန် သေချာပါစေ။

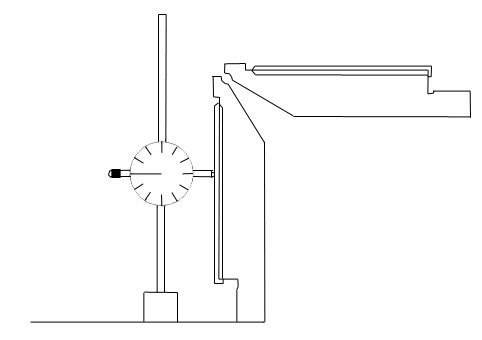

စက်အနေအထားနှင့် တပ်ဆင်ခြင်း-

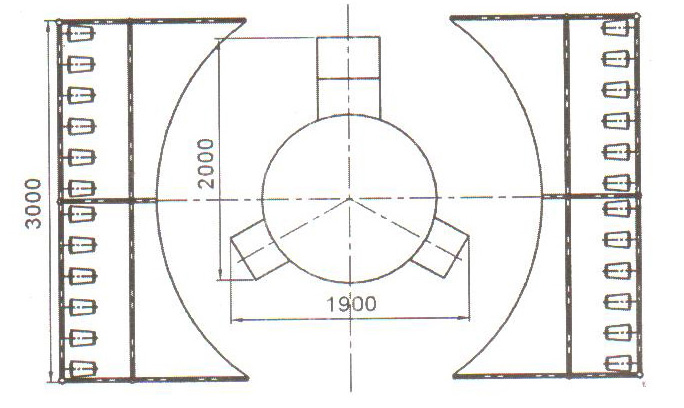

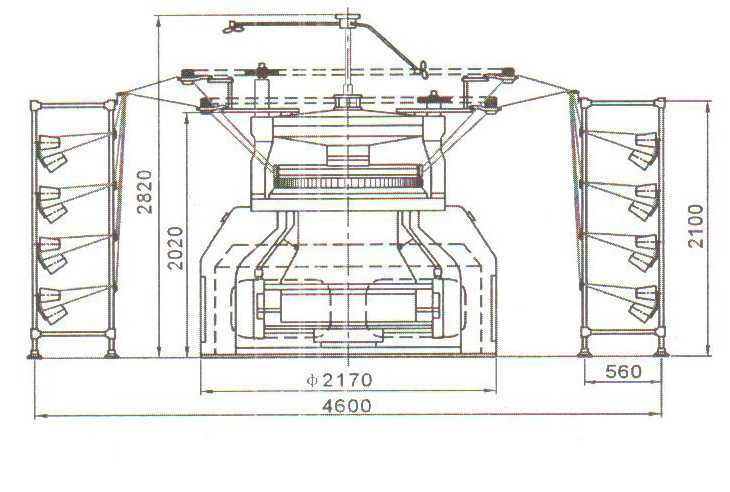

1. ပုံ 1-2 ပါ အရွယ်အစားအရ တပ်ဆင်အနေအထားကို သေချာစေရန် အနေအထားကို မပြုပြင်မီ ဖရိန်နှင့် ဘောင်အနေအထားကို တိုင်းတာပါ။

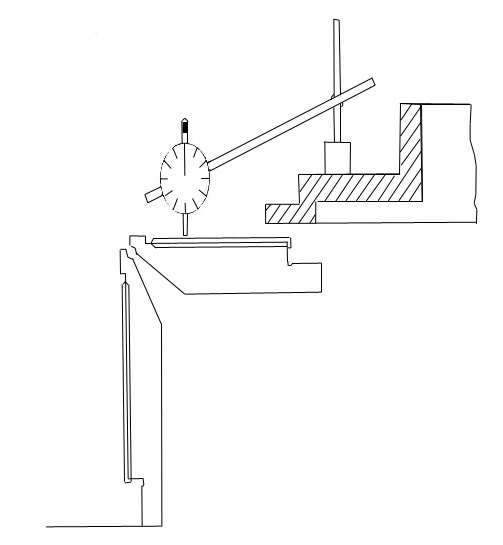

2. အနေအထားကို ပြင်ဆင်ပြီးပါက၊ စက်မျက်နှာပြင်ကို ဂရုတစိုက် ချိန်ညှိရန် gradienter ကို အသုံးပြုပါ (5mm ထက်မပိုသော ဘေးထွက်အမှားကို သေချာစေရန် ပင်မနှင့် ဒုခြေဖဝါး၏ ခြေဝက်အူကို ချိန်ညှိနိုင်သည်)

တည်နေရာနှင့် creel ပေါင်းစပ်

1. ပုံ 1-2 အရွယ်အစားအရ creel ၏အနေအထားကိုအတည်ပြုပါ။

2. Cylindrical ကော်လံနှင့် ၎င်း၏ transom ကို ချိတ်ဆက်ပြီး creel ဘောင်ကို စနစ်ထည့်သွင်းပါ

3. ကြိုး၏နောက်ဘက်တွင် ပိုထူသော အလူမီနီယမ်အကွက်လေးခုကို တပ်ဆင်ပါ (ချည်ပြွန်လမ်းကြောင်းကို တပ်ဆင်ရန်)၊ ကြိုးရှေ့တွင် အခြားပါးလွှာလေးခုကို တပ်ဆင်သင့်သည် (ဖိစက်တပ်ဆင်ရန်)

4. ချည်ကျွေးသော အလူမီနီယံ ကြိုးများ ၏ အမြင့်သည် presser aluminium ထက် မြင့်သင့်သည်၊ ထို့ကြောင့် သိုးမွှေးထိုးသည့်အခါ ချည်သားသည် ချောမွေ့မည်ဖြစ်ပြီး အလွယ်တကူ ကွဲမည်မဟုတ်ပါ။

5. ရှေ့အလူမီနီယံအစင်းများပေါ်တွင် ဖိကိရိယာကို တပ်ဆင်ပါ၊ နောက်ကျောအလူမီနီယံအကန့်များပေါ်တွင် ခရင်မ်ချည်ပြွန်လမ်းကြောင်းကို တပ်ဆင်ပါ။ချည်အစာကျွေးခြင်းမှ ရှောင်ကြဉ်ရန် တူညီသောအကွာအဝေးကိုထားပါ။

ချည်ပို့ခြင်း၏ပေါင်းစပ်

1. ချည်မျှင်အစာကျွေးသော ကြိုးအသွင်ပြောင်းများနှင့် ကော်လံများကို ထည့်သွင်းပြီး ချိန်ညှိပါ။

2. စက်ဝိုင်းဘောင်ကို တပ်ဆင်ပါ၊ ချည်မျှင်သိုလှောင်သည့်ကိရိယာနှင့် ပါဝါထောက်ပံ့ရေးဝါယာကြိုးများကို အလိုအလျောက် ရပ်တန့်ပါ။

3. အောက်စက်ဝိုင်းဘောင်၊ ချည်မျှင်သိုလှောင်သည့်ကိရိယာနှင့် စက်ပါဝါထောက်ပံ့ရေးဝါယာကြိုးများကို အလိုအလျောက်ရပ်တန့်ပါ။

4. အပေါ်နှင့်အောက် ဂီယာကြိုးကို တပ်ဆင်ပါ။

5. အတက်အဆင်း ဖုန်စုပ်စက်ကို တပ်ဆင်ပါ၊ ပန်ကာအနေအထားကို ချိန်ညှိရန် ဂရုပြုပါ။

6. ချည်အလူမီနီယံပြားကို ချိန်ညှိပါ။

7. အလိုအလျောက်ရပ်တန့်ကိရိယာ၏ပါဝါကိုချိတ်ဆက်ပါ။

အခန်းသုံး

နည်းပညာစံနှုန်းနှင့် မူလတန်းညှိမှု

ကျွန်ုပ်တို့၏စက်အားလုံးသည် ပို့ဆောင်ခြင်းမပြုမီ တင်းကျပ်သော ဆေးထိုးခြင်း၊ ချိန်ညှိခြင်းနှင့် ကော်မရှင်ပေးခြင်းလုပ်ငန်းများကို လုပ်ဆောင်ခြင်းဖြစ်သည် (စက်အားလုံးသည် ၄၈ နာရီထက်ပို၍ အလုပ်လုပ်သင့်သည်)

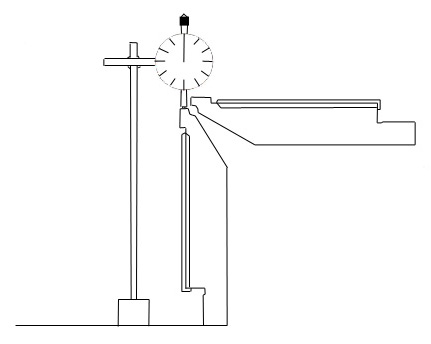

နည်းပညာစံနှုန်း

1. တက်ဆေးထိုးအပ်ဒိုင်ခွက်၏ မိမိကိုယ်ကို ပျံ့လွင့်မှု

Standard≤0.05cm

2. တက်ဆေးထိုးအပ်ဒိုင်ခွက်၏ မိမိကိုယ်ကို ဝိုင်းစက်မှု

Standard≤0.05cm

3. ဆေးထိုးအပ်ဒရမ်၏ မိမိကိုယ်ကို ဝိုင်းစက်မှု

Standard≤0.05cm

4.Self planeness of the down needle drum

Standard≤0.05cm

5. un needle dial နှင့် down needle drum ၏ တူညီသော အခင်းအကျင်း

Standard≤0.05cm

6. အပ်ထိပ်ဒိုင်ခွက်နှင့် အောက် အပ်ဒရမ်၏ တူညီသောအဝိုင်း

Standard≤0.05cm

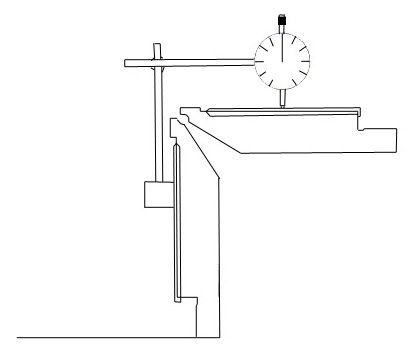

7. up cams နှင့် needle drum အကြားနေရာလွတ်

0.15mm-0.25mm

8. down cams နှင့် needle drum အကြားနေရာလွတ်

0.15mm-0.25m

မူလတန်းညှိမှု

ပုံမှန်အားဖြင့်၊ ကျွန်ုပ်တို့၏စက်သည် ပို့ဆောင်ခြင်းမပြုမီ တင်းကျပ်သော ဆေးထိုးခြင်းများ ပြုလုပ်ထားသော်လည်း သင့်စက်ကို ပိုမိုဘေးကင်းစေရန်အတွက် အသုံးပြုမှုမပြုမီ စစ်ဆေးပြီး ချိန်ညှိပါ။

1. မော်တာ drive ကိုစစ်ဆေးပါ။

ပါဝါကိုချိတ်ဆက်ပါ၊ မော်တာ၏မောင်းနှင်မှုလမ်းကြောင်းကိုစစ်ဆေးပါ၊ မော်တာပေါ်ရှိတံဆိပ်နှင့်ဦးတည်ချက်ကွဲပြားပါကမော်တာဝါယာကြိုးကိုချက်ချင်းပြောင်းပါ (မော်တာတာမင်နယ်၏အဆင့်သုံးဆင့်မှနှစ်ခုကိုလဲလှယ်ပါ) ။

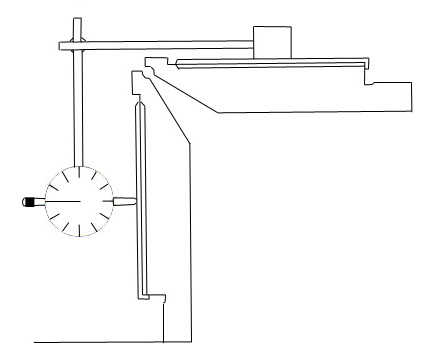

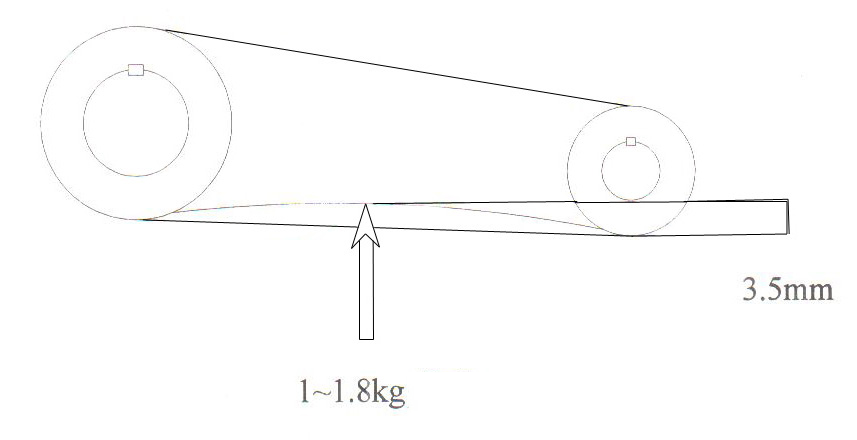

2. မော်တာမောင်းခါးပတ်ကို စစ်ဆေးပြီး ချိန်ညှိပါ။

အလုပ်မလုပ်မီ မော်တာဒရိုက်ကြိုး၏ တင်းအားကို စစ်ဆေးပါ။ခါးပတ်အလယ်တွင် 1-1.8 ကီလိုဂရမ် တွန်းအားရယူပါ၊ ခါးပတ်၏ မျဉ်းရိုးပုံသဏ္ဍာန်ကို 3.5 မီလီမီတာထက်နည်းအောင် ပြုလုပ်ပါ၊ လိုအပ်ချက်ပြည့်မီသည်အထိ ချိန်ညှိပါ။ချိန်ညှိနည်း- မော်တာအောက်ခံသော့ခတ်ထားသောဝက်အူကို ဖြည်ပါ၊ ပိုးဦးထုပ်ကို ချိန်ညှိထားသော မော်တာတင်းမာမှုကို ချိန်ညှိပါ၊ တင်းမာမှုလိုအပ်ချက်ပြည့်မီသည်အထိ ဝက်အူကို တင်းကျပ်ပါ။

သတိပြုရန်- ပထမသုံးရက်တွင် တစ်ကြိမ် ပြန်လည်စစ်ဆေးပြီး သုံးလတစ်ကြိမ် စစ်ဆေးပါ။

3.Blowing စနစ် ချိန်ညှိခြင်း။

လေမှုတ်စနစ်၏ပန်ကာသည် အကောင်းဆုံးအနေအထားတွင်ရှိသော ပန်ကာကို အတိအကျချိန်ညှိရန် လိုအပ်သည်။ဒါကြောင့် ပါဝါဖွင့်ထားတဲ့အခါ ပန်ကာက ချည်စာရဲ့ ထောင့်တိုင်းကို မှုတ်ပေးနိုင်ပါတယ်။

4. ချည်ပို့လွှတ်မှုစနစ်၏ညှိနှိုင်းမှု

(1) ချည်စာကျွေးသော အလူမီနီယံပြား၏ မိုက်ခရိုချိန်ညှိမှု။

အလူမီနီယံ ပန်းကန်ပြား၏ အချင်းကို ပြောင်းပါ၊ ပို့လွှတ်မှု အချိုးကို ပြောင်းလဲမည်ဖြစ်ပြီး၊ ချည်သားကျွေးသည့် ပမာဏကို ပြောင်းလဲပါမည်။နည်းလမ်းများမှာ အောက်ပါအတိုင်းဖြစ်သည်။

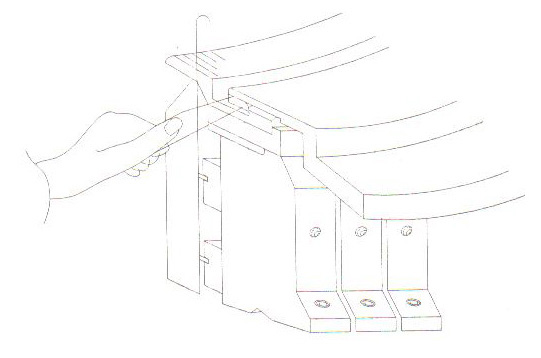

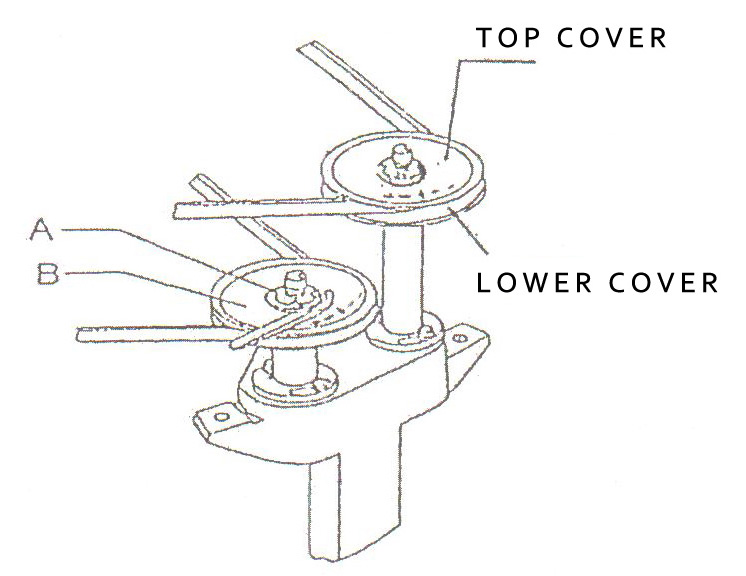

①ပထမဦးစွာ၊ အလူမီနီယမ်အစာကျွေးသော ချည်သားပြား၏ထိပ်ရှိ အဝိုင်း A ကို ဖယ်ရန် ဖဲကြိုးကိုအသုံးပြုပါ။

②အဖုံးကို “+” ဦးတည်ရာသို့ လှည့်ပါ၊ ပန်းကန်အတွင်းရှိ ဆလိုက် 12 ခုသည် အပြင်ဘက်တွင် ကျယ်လာမည်ဖြစ်ပြီး၊ ဘီး၏အချင်းကို တိုးလာစေရန်နှင့် ချည်သားအစာပမာဏကို တိုးမြင့်စေမည်ဖြစ်သည်။အပြန်အလှန်အားဖြင့် “-” သို့ လှည့်ပါ၊ ချည်ကျွေးသည့် ပမာဏ လျော့နည်းသွားပါမည်။လှည့်သည့်အခါ၊ အပြိုင်နေရန်၊ သို့မဟုတ်ပါက၊ ဆလိုက်ဒါများသည် အပေါက်မှ ကျဆင်းသွားနိုင်သည်။

③ ချည်စာကျွေးသော အလူမီနီယံပြား၏ အချင်းအတိုင်းအတာသည် 70-202mm ဖြစ်လိမ့်မည်။

④ ပန်းကန်ပြားကို ချိန်ညှိပြီးနောက်၊ အဝိုင်းပြားကို ပြန်ဖွင့်ပါ။

(2) ချည်နို့တိုက်ကျွေးခြင်း ဂီယာကြိုး၏ တင်းမာမှုကို ချိန်ညှိခြင်း။

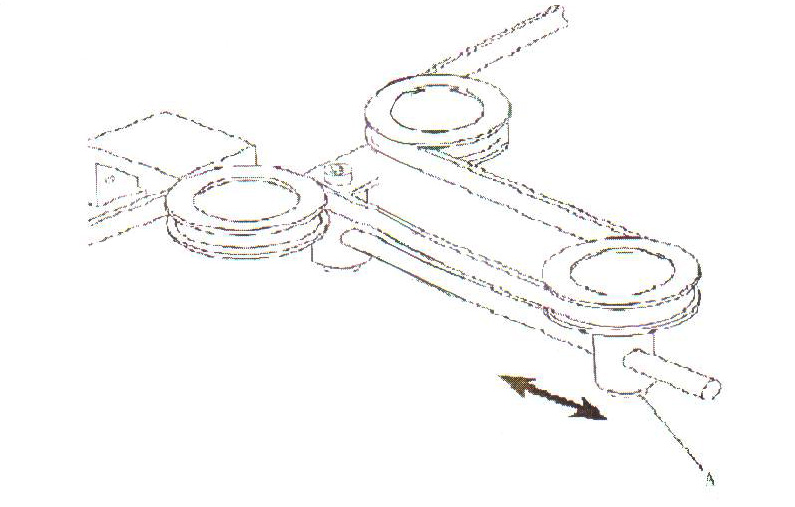

ခါးပတ်သည် အလွန်ချောင်နေပါက၊ ချည်သားသိုလှောင်သည့်ကိရိယာသည် ချော်ကျပြီး ရပ်တန့်သွားကာ ချည်သားကျွေးခြင်းကို လွှမ်းမိုးသွားမည်ဖြစ်သည်။ထို့ကြောင့် လုပ်ငန်းမစမီ၊ ချည်မျှင်အစာပို့ခြင်းအား အောက်ပါအတိုင်း အကောင်းဆုံးချိန်ညှိပါ။

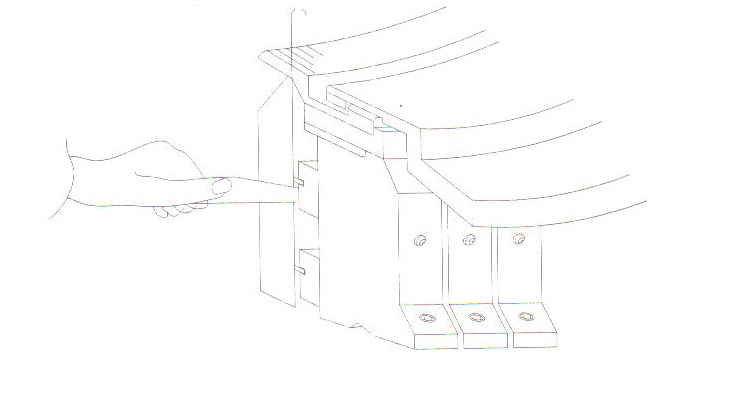

①ဝက်အူ A ကို ဖြည်ပါ။

② လှိမ့်ဘီးကို စလိုက်ဒါတစ်လျှောက် အပြင်ဘက်သို့ ဆွဲထုတ်ပါ၊ ချည်ထည်သိုလှောင်ကိရိယာရှိ ခါးပတ်ဖိအားသည် တူညီကြောင်း သေချာပါစေ။

③ဝက်အူ A ကိုသော့ခတ်ပါ။

1. အဆီချောဆီစစ်ဆေးပါ။

ဂီယာစနစ်၏ အစိတ်အပိုင်းတစ်ခုစီ၏ ချောဆီနှင့် အထည်လိပ်စနစ်တွင် ပုံမှန်မဟုတ်သော အမဲဆီ ချောဆီထည့်ခြင်းတို့ကို အချိန်မီ စစ်ဆေးပါ။

အခန်းလေး

သိုးမွှေးထိုးနေစဉ်အတွင်း သာမန်ပြဿနာများ

အပေါက်

· ကြမ်းတမ်းသော ချည်မျှင်ကြောင့် ဖြစ်ရခြင်း

· အရည်အသွေးမကောင်းသော သို့မဟုတ် အလွန်ခြောက်သော ချည်မျှင်ကြောင့်

· ချည်သားအစာကျွေးသောပါးစပ်၏ အနေအထားမှားခြင်း။

· ချည်ကြိုးတင်းအား ကြီးလွန်းသည် သို့မဟုတ် ဆံထုံးတင်းအား ကြီးလွန်းသည်။

· Coil သိပ်သည်းဆ မြင့်မားလွန်းသည်။

· ချည်ထိုးစက်ဝိုင်းသည် ရှည်လွန်းပြီး အထည်သည် ပါးလွန်းသည်။

အပ်ပျောက်

· ချည်သားအစာကျွေးသောပါးစပ်၏ အနေအထားမှားခြင်း။

· ချည်မျှင်တင်းအားသည် အလွန်သေးငယ်သည်။

· ချည်ထိုးစက်ဝိုင်းသည် ရှည်လွန်းသည်။

· ချည်သားကျင်း မမှန်သော အစာကျွေးသော ပါးစပ်ပေါက်

· ပါးစပ်ကို နို့တိုက်ကျွေးသော မျက်နှာပြင် ချည်သားသည် အလွန်မြင့်သည်။

Tuck ဖြစ်ရပ်ဆန်း

· Coiled tension သည် အလွန်သေးငယ်သည်။

· အထည်သိပ်သည်းဆ မြင့်မားလွန်းသည်။

· အပ်၏လျှာသည် ပျက်စီးနေသည်။

ဆေးထိုးအပ် လျှာပျက်စီးခြင်း။

· အစာကျွေးသော ပါးစပ်၏ အနေအထားသည် မြင့်လွန်းသည်၊ ရှေ့ သို့မဟုတ် နောက်လွန်းသည် ၊ ချည်မျှင်သည် နို့တိုက်ခံတွင်းထဲသို့ ဝင်သည်ဖြစ်စေ သတိထားပါ။

ဆေးထိုးအပ်တိုက်မိခြင်း။

· ဆီမရှိခြင်း သို့မဟုတ် သင့်လျော်စွာအသုံးပြုခြင်း။

· ချည်အရည်အသွေးသည် ချွေးပေါက်များလွန်းသည် သို့မဟုတ် creel သည် တိုင်းတာမှုအတွက် မသင့်လျော်ပါ။

· အရှိန်မြင့်လွန်းသည် သို့မဟုတ် အထည်၏သိပ်သည်းဆသည် မြင့်မားလွန်းသည်။

· ကျိုးနေသော အပ်ဒရမ်၊ ပင်အပ်ဒိုင်ခွက် သို့မဟုတ် ကင်မရာကြောင့် ဖြစ်ပေါ်လာသည်။

· ချည်ထိုးမူရင်းများသည် မချောမွေ့၊ မသန့်ရှင်း

· ချည်ထိုးဒိုင်ခွက်နှင့် ဒရမ်ကြား ကွာဟချက် မှားနေပါသည်။

အစင်းရာ

· မျက်နှာပြင်ချည်တင်းအား မမှန်ကန်သော ချိန်ညှိမှု

· ချည်သားအရည်အသွေး မတူပါ။

· ဖိအားသိုးမွှေးဘီး၏ မှားယွင်းသောအနေအထားကို ချိန်ညှိခြင်း။

·အောက်ခြေချည်ကြိုးတင်းအားကို မှားယွင်းစွာ ချိန်ညှိခြင်း။

ဘား

· ဓားသည် မထက်မြက်ပါ။

· ဓားတွင် ဖုန်မှုန့်များလွန်းပြီး ဓားချိတ်သည် တင်းကျပ်လွန်းသည်။

· ဆီမရှိခြင်း၊ ဆီပမာဏ အလွန်နည်းခြင်း။

အခန်းငါး

ထိန်းသိမ်းခြင်း။

ခေတ်မီ ချည်ထိုးစက်၏ မြန်နှုန်းမြင့် တိကျမှု မြင့်မားသော ပြုပြင်ထိန်းသိမ်းမှု တောင်းဆိုချက် လိုအပ်သောကြောင့် ကျွန်ုပ်တို့၏ ကုမ္ပဏီသည် နေ့စဥ်လုပ်ဆောင်သည့် ပြုပြင်ထိန်းသိမ်းမှုနည်းလမ်းအချို့ကို အလေးအနက်ထားပြီး အကြံပြုချက်များကို ဖောက်သည်များက လိုက်နာနိုင်မည်ဟု မျှော်လင့်ကြောင်း၊ စက်ကို အကောင်းဆုံးအခြေအနေတွင် လုပ်ဆောင်နိုင်စေရန် မျှော်လင့်ပါသည်။

စက်၏ ကနဦးအသုံးပြုမှုနှင့် ပြုပြင်ထိန်းသိမ်းမှု

1. စက်တပ်ဆင်မှုပြီးစီးပြီး စတင်ထုတ်လုပ်သည့်အခါ ပထမပတ်တွင် တစ်ရက်လျှင် နာရီ 20 အတွင်း အမြန်နှုန်းသည် အလွန်မြန်မည်မဟုတ်ပါ)၊ အရှိန်ကို 10r/min အတွင်းထားပါ။တစ်ပတ်အကြာတွင် အရှိန်ကို ပုံမှန်ဖြစ်အောင် ဖြည်းဖြည်းချင်း ချိန်ညှိပါ။

2.ပထမလသည် run-in ကာလဖြစ်သည်၊ နောက်တစ်လအကြာတွင် machine grail တွင် စက်ဆီပြောင်းပြီး သုံးလတစ်ကြိမ်ပြောင်းသည်။

3. ဆီချိန်စက်၏ 1/2-2/3 ကို ထားရှိကာ ဆီပြတ်လပ်နေချိန်တွင် အချိန်မီ ပေးဆောင်ရန်၊ ဝတ်ဆင်ထားသော ပန်းကန်ပြားကို ပျက်စီးစေကာ စက်သော့ခတ်မှု မဖြစ်အောင်၊

နေ့စဉ်ထိန်းသိမ်းမှု

1. ချည်ကြိုးနှင့် စက်မျက်နှာပြင်ပေါ်ရှိ ဖုန်မှုန့်များကို ချည်ထည်အပိုင်းနှင့် သုတ်ကိရိယာ သန့်ရှင်းနေစေရန် အဆိုင်းတိုင်းကို သန့်ရှင်းရေးလုပ်ပါ။

2. မူမမှန်မှုတစ်ခုခုရှိလျှင် အလိုအလျောက်ရပ်တန့်သည့်ကိရိယာနှင့် ဘေးကင်းရေးကိရိယာအား စစ်ဆေးပါ၊ ၎င်းကိုချက်ချင်းပြုပြင်ခြင်း သို့မဟုတ် အစားထိုးပါ။

3. အဆိုင်းတိုင်းတွင် ချည်စာကျွေးသည့်ကိရိယာကို စစ်ဆေးပါ၊ မူမမှန်ပါက ၎င်းကိုချက်ချင်းချိန်ညှိပါ။

4. စက်ဆီမှန်နှင့် ရေနံတင်သင်္ဘော၏ ဆီအဆင့်ပြွန်ကို စစ်ဆေးပါ။

အပတ်စဉ်ထိန်းသိမ်းခြင်း။

1. လျင်မြန်သော အလူမီနီယံပန်းကန်ပြားကို သန့်ရှင်းစေပြီး ပန်းကန်ပြားအတွင်းရှိ ဖုန်မှုန့်များကို သန့်စင်ပါ။

2. ဂီယာကြိုး၏ တင်းအား ပုံမှန်ဟုတ်မဟုတ် စစ်ဆေးပါ၊ နှင့် ဂီယာသည် တည်ငြိမ်နေပါသည်။

3. အထည်လိပ်စက်၏လည်ပတ်မှုကိုစစ်ဆေးပါ။

လစဉ်ထိန်းသိမ်းခြင်း။

1. ဖုန်မှုန့်များကို သန့်စင်ရန် cambox အားလုံးကို ဖယ်ရှားပါ။

2. ဖုန်မှုန့်များကို ဖယ်ရှားသည့် ပန်ကာကို သန့်ရှင်းပြီး လေတိုက်သည့် လမ်းကြောင်းမှန်သလား စစ်ဆေးပါ။

3. လျှပ်စစ်ဆက်စပ်ပစ္စည်းအားလုံး၏ ဖုန်မှုန့်များကို သန့်စင်ပါ။

4. အလိုအလျောက်ရပ်တန့်စနစ်၊ ဘေးကင်းရေးအချက်ပေးစနစ်၊ စစ်ဆေးခြင်းစနစ်အပါအဝင် လျှပ်စစ်ဆက်စပ်ပစ္စည်းအားလုံး၏ စွမ်းဆောင်ရည်ကို ပြန်လည်သုံးသပ်ပါ။

တစ်ပိုင်းတစ်စ ထိန်းသိမ်းခြင်း။

1. ဆေးထိုးအပ် ဒိုင်ခွက်နှင့် အပ်အားလုံးကို သန့်စင်ပါ၊ အပ်များအားလုံးကို စစ်ဆေးပါ၊ ထိခိုက်မှုရှိပါက ချက်ချင်းပြောင်းပါ။

2. ဆီဖြန်းစက်ကို သန့်စင်ပြီး ဆီများ အတားအဆီးမရှိ စစ်ဆေးပါ။

3. ချည်သားသိုလှောင်သည့်ကိရိယာကို သန့်ရှင်းပြီး စစ်ဆေးပါ။

4. မော်တာနှင့် ဂီယာစနစ်၏ ဖုန်နှင့်ဆီများကို သန့်ရှင်းပါ။

5. စွန့်ပစ်ဆီများ စုဆောင်းခြင်းကို အတားအဆီးမရှိ စစ်ဆေးပါ။

နှစ်စဉ်ထိန်းသိမ်းခြင်း။

1. သိုးမွှေးချည်ထိုးအစိတ်အပိုင်းများသည် ချည်ထိုးစက်၏ဗဟိုချက်ဖြစ်သည်၊ ၎င်းသည် အထည်အရည်အသွေး၏ တိုက်ရိုက်အာမခံချက်ဖြစ်သည်၊ o၊ ချည်ထိုးအစိတ်အပိုင်းများကို ထိန်းသိမ်းထားရန် အမှန်တကယ်အရေးကြီးပါသည်။

2. ချည်ထိုးထည်အတွင်းသို့ ဖုန်မှုန့်များမဖြစ်အောင် အပ်အချောင်းကို သန့်ရှင်းပါ။နည်းလမ်း- အရည်အသွေးနိမ့်သော သို့မဟုတ် စွန့်ပစ်ချည်မျှင်ကို အစားထိုးပါ၊ စက်ကို အရှိန်ပြင်းပြင်းဖြင့်ဖွင့်ကာ ဆလင်ဒါမှတဆင့် ဆီအများအပြားကို ထိုးထည့်ပါ၊ ဆီဖြည့်စဉ်တွင်၊ အညစ်အကြေးဆီများ လုံးဝမထွက်မချင်း လုပ်ဆောင်ပါ။

3. အပ်တစ်ချောင်း ပျက်စီးခြင်းရှိမရှိ စစ်ဆေးပါ၊ ဟုတ်ပါက ချက်ချင်းပြောင်းပါ။အထည်အရည်အသွေးက အရမ်းဆိုးနေတယ်ဆိုရင် အားလုံး update ဖြစ်မဖြစ် စဉ်းစားသင့်ပါတယ်။

4. ဆလင်ဒါ groove သည် တူညီသောအကွာအဝေးရှိမရှိ စစ်ဆေးပါ (သို့မဟုတ် အထည်မျက်နှာပြင်တွင် အစင်းကြောင်းများ ရှိမရှိ စစ်ဆေးပါ)၊ အပ်ချောင်းနံရံသည် တင်းကျပ်မှုရှိမရှိ စစ်ဆေးပါ။

5. ကင်မရာများ၏ ဝတ်ဆင်မှု အခြေအနေကို စစ်ဆေးပြီး တပ်ဆင်မှု အနေအထား မှန်သလား၊ ဝက်အူများ တင်းကျပ်နေခြင်း ရှိမရှိ စစ်ဆေးပါ။

6. ထိခိုက်မှုတစ်စုံတစ်ရာရှိလျှင် ချည်မျှင်တစ်ခုစီကို နို့တိုက်နေသော ပါးစပ်အနေအထားကို စစ်ဆေးပြီး ပြုပြင်ပါ။

7. အထည်တစ်ခုစီ၏ အလျားတူညီကြောင်း သေချာစေရန် ကျဉ်းမြောင်းသည့် ကင်မရာတစ်ခုစီ၏ တပ်ဆင်မှုအနေအထားကို စစ်ဆေးပါ။

ချောဆီနည်းနဲ့ ချောဆီ

1.Lubricating နည်းနဲ့ ဆီ

(၁) ဆီ 2/3 ထက်နည်းပါက ဒိုင်ခွက်နှင့် အထည်လှိမ့်စက်ကို နေ့စဉ်စစ်ဆေးပါ၊ ဆီထည့်ပါ။N10#-N32# စက်ဆီသုံးပါ။ပြုပြင်ထိန်းသိမ်းမှု တစ်နှစ်ခွဲကြာသည့်အခါ ဆီဖုန်မှုန့်များရှိပါက ချက်ချင်းပြောင်းပေးပါ။

(၂) ဆလင်ဒါအခြေခံဂီယာကို လစဉ်စစ်ဆေးပါ၊ ဆီထည့်ပါ၊ No.3 lithium ချောဆီဆီသုံးပါ။

(၃) တစ်နှစ်ခွဲတစ်ကြိမ် ထိန်းသိမ်းသည့်အခါ ဂီယာဝက်ဝံတစ်ခုစီကို စစ်ဆေးပါ၊ ဆီထည့်ပါ၊ နံပါတ် 3 လီသီယမ် ချောဆီဆီသုံးပါ။

(၄) ချည်ထိုး အစိတ်အပိုင်းများ၏ ချောဆီ အားလုံးကို ချည်ထိုးဆီ (Injection machine oil အပါအဝင်) England waker high speed circular knitting machine oil ကဲ့သို့သော knitting oil (Injection machine oil) ကို အသုံးပြုရပါမည်။

2.Lubrication

ဆီအမျိုးအစားနှင့် အစိတ်အပိုင်းတစ်ခုစီ၏ ချောဆီချိန်ကို ကောင်းစွာသိထားရန်၊ စက်အားလုံးကို သတ်မှတ်ချိန်အတွင်း ဆီနှင့် သတ်မှတ်ပမာဏဖြင့် ချောဆီပေးနိုင်ကြောင်း သေချာစေရန်။

စက်ရပ်ချိန်နှင့် အလုံပိတ် ထည့်သွင်းစဉ်းစားမှုများ

စက်၏ပြုပြင်ထိန်းသိမ်းမှုနှင့် စောင့်ရှောက်မှုကို နှစ်ဝက် ပြုပြင်ထိန်းသိမ်းမှုလုပ်ထုံးလုပ်နည်းများနှင့်အညီ ဆောင်ရွက်ရမည်ဖြစ်ပြီး၊ သိုးမွှေးညှပ်အစိတ်အပိုင်းများတွင် ချောဆီအရင်ထည့်ကာ အပ်ချည်ပေါ်ရှိ antirust oil ကို ပေါင်းထည့်ကာ၊ နောက်ဆုံးတွင် စက်ကို အပ်တွင်စိမ်ထားသော တာဝါဖြင့် ဖုံးအုပ်ကာ ခြောက်သွေ့သန့်ရှင်းသောနေရာတွင် အလုံပိတ်၊ နေရာ။

စက်ပစ္စည်းများနှင့် အပိုပစ္စည်းများ သိုလှောင်ခြင်း။

အသုံးများသောနှင့် အမြန်ဝတ်ဆင်မှုအပိုင်းအတွက်၊ ပုံမှန်အရန်ငွေသည် ထုတ်လုပ်မှုအဆက်မပြတ်မှုအတွက် အရေးကြီးသောအာမခံချက်ဖြစ်သည်။သိုလှောင်မှုပတ်ဝန်းကျင်သည် အေး၊ ခြောက်သွေ့ပြီး အပူချိန်အနည်းငယ်သာကွာခြားသင့်သည်၊ ပုံမှန်စစ်ဆေးရန်လည်း လိုအပ်ပါသည်။

သိုလှောင်မှုနည်းလမ်းမှာ အောက်ပါအတိုင်းဖြစ်သည်။

1.ဆလင်ဒါဆေးထိုးအပ်နှင့် ဆေးထိုးအပ်ဒိုင်ခွက်၏ သိုလှောင်မှု

ဆလင်ဒါအပ်ကို ဦးစွာဆေးကြောသန့်စင်ပြီးနောက် စက်ဆီနှင့် ဆီထည့်ထားသော သစ်သားသေတ္တာထဲသို့ ထည့်ကာ အဖုနှင့်ပုံပျက်ခြင်းများကို ရှောင်ရှားနိုင်ရန်၊အသုံးပြုသည့်အခါ ဆလင်ဒါ အပ်အတွင်းမှ စက်ဆီများကို ဖယ်ထုတ်ရန် ဖိသိပ်ထားသောလေကို အသုံးပြု၍ အပ်ဆီထည့်ပါ။

2. ကင်မရာများသိုလှောင်မှု

ကင်မရာများကို အမျိုးအစားခွဲပြီး သိုလှောင်မှုတွင် ထည့်ထားသည့် သေတ္တာထဲတွင် သိုလှောင်မှုနှင့် သံချေးတက်ခြင်းမှ ကင်းဝေးစေရန် သံချေးတက်ဆီထည့်ပါ။

3. ချည်ထိုးအပ်၏သိုလှောင်မှု

(၁) ချည်ထိုးအပ်အသစ်ကို မူရင်းထုပ်ပိုးသေတ္တာထဲတွင် ထည့်ထားသင့်ပြီး တံဆိပ်ကို မဖယ်ရှားပါနှင့်။

(၂) ချည်ထိုးအပ်အဟောင်းကို သန့်ရှင်းစင်ကြယ်အောင် စစ်ဆေး၊ ပျက်စီးနေသော အရာကို ခွဲခြား၍ အမျိုးအစားခွဲကာ သံချေးမတက်စေရန် အပ်ဆီဖြင့် သိမ်းဆည်းထားရမည်။

လျှပ်စစ်အစိတ်အပိုင်းများကို ပြုပြင်ထိန်းသိမ်းခြင်း။

1. ပြုပြင်ထိန်းသိမ်းမှု၏အရေးပါမှု

ချည်ထိုးစက်ပတ်လမ်းတွင် တိကျသော အီလက်ထရွန်းနစ်အစိတ်အပိုင်း—အင်ဗာတာ ပါရှိသည်။လက်တွေ့အသုံးချမှုတွင်၊ ပတ်ဝန်းကျင်ရှိ အပူချိန်၊ စိုထိုင်းဆ၊ တုန်ခါမှု၊ ဖုန်မှုန့်များ၊ အဆိပ်ဓာတ်ငွေ့များနှင့် အခြားပတ်ဝန်းကျင်ဆိုင်ရာအချက်များကြောင့် အင်ဗာတာ၏ ယုံကြည်စိတ်ချရမှုနှင့် ဝန်ဆောင်မှုသက်တမ်းကို ဆိုးရွားစွာ ထိခိုက်စေမည်ဖြစ်သည်။မှန်ကန်စွာ ထိန်းသိမ်းထားပါက ယုံကြည်စိတ်ချရမှု ရှိစေရုံသာမက ဝန်ဆောင်မှု သက်တမ်းကိုလည်း တိုးမြှင့်ပေးကာ ရံဖန်ရံခါ ချို့ယွင်းမှုကြောင့် ဖြစ်ပေါ်လာသော ထုတ်လုပ်မှု ဆုံးရှုံးမှုများကို လျှော့ချပေးမည်ဖြစ်သည်။ထို့ကြောင့် အင်ဗာတာနှင့် အရံဆားကစ်များကို ပုံမှန်ထိန်းသိမ်းရန် လိုအပ်ပါသည်။

2. အင်ဗာတာနှင့် အရံဆားကစ်များကို စစ်ဆေးပါ။

လုပ်ဆောင်နေသည့် အင်ဗာတာနှင့် ထိန်းချုပ်ပတ်လမ်းများအတွက်၊ များသောအားဖြင့် အောက်ပါစစ်ဆေးမှုများကို ပြုလုပ်သင့်သည်-

(1) ပတ်ဝန်းကျင်အပူချိန်- ယေဘူယျအားဖြင့် ပုံမှန် - 10 ℃ ~ + 40 ℃ အကွာအဝေး၊ 25 ℃ သို့မဟုတ် ထို့ထက် ကောင်းစွာ။

(2) အင်ဗာတာထည့်သွင်းမှုဗို့အား- ပုံမှန်အကွာအဝေးမှာ 380V ± 10% ဖြစ်သည်။

(၃) ဓာတ်မီးပုံးအတွင်းပိုင်းကို သန့်ရှင်းနေစေရန် ထိန်းချုပ်ဘောက်စ်အတွင်းရှိ ဖုန်မှုန့်များကို ပုံမှန်သန့်ရှင်းရေးပြုလုပ်ပါ၊ အဆိုင်းပြောင်းပြီးနောက် တစ်ရက်လျှင် တစ်ကြိမ် သန့်ရှင်းရေးလုပ်ရန် အကြံပြုအပ်ပါသည်။

(၄) ဆီသည် ဝိုင်ယာကြိုးများကို အရှိန်မြှင့်ပေးသည်၊ အတွင်းရှိ လျှပ်စစ်ပုံးကို ဆီထဲသို့ မတော်တဆ ရောက်သွားပါက အချိန်မီ သန့်စင်ပေးပါ။

(၅) ပျက်စီးသွားပါက လျှပ်စစ်ဘောက်စ်အတွင်းပိုင်း အပူချိန် အလွန်မမြင့်ကြောင်း သေချာစေရန်အတွက် အချိန်မီ လဲလှယ်ပေးသော အိတ်ဇောပန်ကာကို ပုံမှန်စစ်ဆေးပါ။

3. ပုံမှန်စစ်ဆေးခြင်း။

နှစ်စဉ် စက်ကိရိယာများ ပြုပြင်မွမ်းမံချိန်ကို အသုံးပြု၍ စစ်ဆေးခြင်းကို အင်ဗာတာအတွင်းပိုင်းဘစ်ပေါ်တွင် အာရုံစိုက်ပါ။

(၁) ပုံမှန်ပြုပြင်ထိန်းသိမ်းမှုပြုလုပ်သည့်အခါတွင် အင်ဗာတာ၏ DC ဘတ်စ်ပါဝါညွှန်ပြချက် မပိတ်မချင်း လည်ပတ်မှုမပြုမီ ပါဝါကို ဖြတ်တောက်ရမည်ဖြစ်ပြီး၊ များသောအားဖြင့် တစ်မိနစ်ထက်ပို၍ (အင်ဗာတာ၏ စွမ်းရည်ပိုကြီးခြင်း၊ စောင့်ဆိုင်းချိန်ပိုကြာသည်)၊ စစ်ဆင်ရေး။

(2) အင်ဗာတာ၏ အပြင်ဘက်အဖုံးကို ဖျက်သိမ်းပြီး အင်ဗာတာ ဆားကစ်ဘုတ်နှင့် အတွင်းပိုင်း IGBT မော်ဂျူးများ၊ အဝင်နှင့် အထွက် ဂိတ်များနှင့် အခြားအစိတ်အပိုင်းများကို စုပ်ယူပါ။ဆားကစ်ဘုတ်ပေါ်ရှိ ညစ်ပတ်သောနေရာများကို ဖျက်ရန် အထူးသန့်စင်ဆေးအချို့ဖြင့် ချည်ထည်ကို အသုံးပြုပါ။

(၃) အင်ဗာတာ၏ အတွင်းပိုင်း ခဲဝါယာ လျှပ်ကာအား ချေးချွတ်ခြင်း သို့မဟုတ် သဲလွန်စများ ကွဲသွားခြင်း ရှိမရှိ စစ်ဆေးပါ၊ တွေ့ရှိပါက ကုသခြင်း သို့မဟုတ် ဆောလျင်စွာ အစားထိုးသင့်သည်။

(4) တုန်ခါမှု၊ အပူချိန်ပြောင်းလဲမှုနှင့် အခြားအကျိုးသက်ရောက်မှုများကြောင့် ဝက်အူကဲ့သို့သော အင်ဗာတာ၏ ကုပ်ချိတ်ယူနစ်အချို့သည် အမြဲတမ်း ပျော့ပြောင်းလာကာ ဝက်အူအားလုံးကို ထပ်မံတင်းကျပ်သင့်သည်။

(၅) အဝင်နှင့်အထွက် ဓာတ်ပေါင်းဖိုများ၊ ထရန်စဖော်မာများ စသည်တို့သည် အပူလွန်ကဲခြင်း၊ ယိုစိမ့်ခြင်း၊ ချွတ်ယွင်းနေသော ကာရံခြင်း၊ အရောင်ပြောင်းခြင်းနှင့် မီးလောင်ခြင်း သို့မဟုတ် အနံ့အသက်ဆိုးများ ရှိနေခြင်း ရှိ၊မရှိ စစ်ဆေးပါ။

(၆) အလယ်အလတ် DC circuit filtering electrolytic capacitor ၏ စွမ်းဆောင်ရည်နှင့် အားသွင်းခြင်း စွမ်းဆောင်ရည် ကောင်းမွန်ခြင်း ရှိ၊ မရှိ စစ်ဆေးခြင်း ၊ အက်ကွဲခြင်း၊ ယိုစိမ့်ခြင်း၊ ရောင်ရမ်းခြင်း စသည်တို့ ရှိမရှိ စစ်ဆေးခြင်း၊ filter capacitor ၏ သက်တမ်းမှာ 5 နှစ် ဖြစ်ပြီး အရှည်ဆုံး စစ်ဆေးသည့် ကာလမှာ တစ်နှစ် ဖြစ်ပါသည်။ ကျေးဇူးပြု၍ ငါးနှစ်အကြာတွင် ၎င်းကိုအစားထိုးပါ။

(၇) အအေးခံပန်ကာလည်ပတ်မှု အခြေအနေ ကောင်းမွန်ခြင်း ရှိ၊ မရှိ စစ်ဆေးပါ၊ ပုံမှန်မဟုတ်သော ဆူညံသံ၊ ပုံမှန်မဟုတ်သော တုန်ခါမှုကို ချက်ချင်း အစားထိုးသင့်သည်။မဟုတ်ပါက အင်ဗာတာသည် အပူလွန်ကဲပြီး အင်ဗာတာ၏ လည်ပတ်မှုသက်တမ်းကို အကျိုးသက်ရောက်စေသည်။ပန်ကာအစားထိုးစက်ဝန်းသည် ယေဘုယျအားဖြင့် 2-3 နှစ်ဖြစ်သည်။

(၈) အင်ဗာတာ၏ လျှပ်ကာခံနိုင်ရည်အား ပုံမှန်အကွာအဝေး (တာမီနယ်များအားလုံးနှင့် မြေဆီလွှာ terminal) တွင်ရှိမရှိစစ်ဆေးပါ၊ ဆားကစ်ဘုတ်ကိုတိုင်းတာရန် megameter ကိုအသုံးမပြုနိုင်ပါ၊ သို့မဟုတ်ပါက ဆားကစ်ဘုတ်၏ အီလက်ထရွန်နစ်အစိတ်အပိုင်းများကို ပျက်စီးစေမည်ကို သတိပြုပါ။

(၉) R, S, T အင်ဗာတာ terminal ၏ ကေဘယ်ကြိုးကို ပါဝါအဆုံးဖြင့် ဖြုတ်ပါ၊ U, V, W အင်ဗာတာ terminal ၏ ကေဘယ်ကြိုးကို မော်တာအဆုံးနှင့် ချိတ်ဆက်ပါ၊ ကေဘယ်ကြိုး၏ အဆင့်စပယ်ယာတစ်ခုစီကြားရှိ လျှပ်ကာကို တိုင်းတာပြီး မြေစိုက်ခြင်းရှိမရှိ မီဂါမီတာဖြင့် မြေသားကို ကာကွယ်ပါ။ လိုအပ်ချက်နှင့် ကိုက်ညီပါက ပုံမှန် 1MΩ ထက် ကြီးသင့်ပါသည်။

(10) ပြုပြင်ထိန်းသိမ်းမှုပြီးစီးသည့် အင်ဗာတာအား မလည်ပတ်မီ၊ အင်ဗာတာသည် မော်တာအား ရပ်နားထားသင့်ပြီး မိနစ်အနည်းငယ်ကြာ စမ်းသပ်လည်ပတ်ကာ မော်တာ၏လည်ပတ်မှုလမ်းကြောင်းကို အတည်ပြုပါ။

ပို့စ်အချိန်- ဧပြီလ 20-2022